“一架飛機因復合材料層間脫粘導致結構失效,維修成本高達數百萬”——這樣的案例在航空航天、風電葉片等領域屢見不鮮。隨著復合材料應用范圍從航空航天拓展到新能源汽車、體育器材等民生領域,如何實現內部缺陷的精準定位與量化分析,已成為制約行業高質量發展的關鍵技術瓶頸。

隱蔽性缺陷識別難題:分層、氣孔、纖維斷裂等缺陷往往深埋于結構內部,傳統目視檢測難以發現

復雜結構適應性限制:曲面結構、多層鋪層等特殊構型對檢測設備提出更高要求

量化分析精度不足:多數設備僅能定性判斷,無法精確測量缺陷尺寸及深度信息

行業數據顯示:超過60%的復合材料失效事故源于未被及時發現的亞表面缺陷。

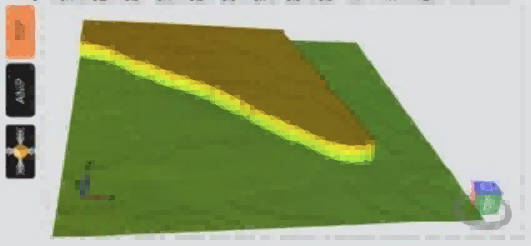

? 革命性的相控陣超聲成像技術

? 128陣元探頭實現0.1mm級缺陷分辨

? 智能聲束聚焦算法穿透40mm厚度復合材料

? 三維C掃描成像速度較傳統設備提升300%

? 智能缺陷識別系統

? 內置16種復合材料缺陷特征數據庫

? 機器學習算法自動判定缺陷類型(分層/孔隙/夾雜等)

? 實時生成符合ASTM E2580標準的檢測報告

? 人機工程學創新設計

? 7寸陽光可視觸摸屏適應戶外工況

? 模塊化探頭支持曲面自適應貼合

? 連續工作8小時的軍工級電池系統

? 多模態數據融合

? 超聲A/B/C掃描與X射線數據同步分析

? 熱成像補償技術消除溫度干擾

? 5G模塊支持遠程會診系統

在某風電葉片制造企業的實際案例中,DolphiCam2展現出驚人檢測能力:

檢測效率:單支80米葉片全檢時間從12小時縮短至3.5小時

缺陷檢出率:2mm以上分層缺陷檢出率100%

量化精度:孔隙率測量誤差≤0.3%

成本節約:年度質量損失降低270萬元

作為復合材料無損檢測領域的技術先驅,青島縱橫儀器深耕行業17年,構建起覆蓋全產業鏈的檢測技術矩陣:

? 自主研發9大系列專業檢測設備

? 7項國家/行業標準

? 服務超過200家制造企業

? 24小時快速響應技術支持體系

特別推薦:針對中小型企業推出的”Dolphicam2輕量化套裝”,包含:

主機設備(三年質保)

定制化探頭套組

專業操作培訓

年度數據云存儲服務

即刻致電技術顧問團隊獲取專屬解決方案:

135-0542-5410

(通過ISO 9712的工程師團隊提供全程技術指導,確保設備效能最大化發揮)