在熱壓罐成型或真空袋壓工藝中,層間樹脂流動不均或壓力波動會導致纖維層分離。這類缺陷通常呈現”薄餅狀”分布,在受剪切力時可能引發災難性破壞。某飛機制造商的實驗數據顯示,0.5mm2的分層面積可使結構強度下降35%。

樹脂固化過程中揮發性物質逸出受阻,會形成直徑10-200μm的微孔。當孔隙率超過2%時,材料的抗疲勞性能將呈指數級下降。風電葉片制造商曾因孔隙超標導致整批產品報廢,直接損失超千萬元。

自動鋪絲機參數設置偏差或人工鋪層失誤,可能造成纖維角度偏移超過±5°。這種缺陷會使碳纖維復合材料的各向異性特征失衡,某方程式賽車的底盤曾因此發生賽道斷裂事故。

生產環境中漂浮的金屬碎屑、脫模劑殘留等異物被包裹進材料內部,猶如植入”微型應力集中源”。某航天器整流罩的X光檢測曾發現0.3mm鋼屑,及時避免了一場發射事故。

超聲波檢測雖能發現分層缺陷,但對操作人員經驗依賴度高;X射線雖可透視結構,卻存在輻射安全隱患。*紅外熱成像技術*雖適合大面積快速掃描,但難以分辨5mm以下的微小孔隙。面對這些技術瓶頸,Dolphicam2相控陣超聲檢測系統帶來了革命性解決方案:

便攜智能檢測:僅1.3kg的機身重量,配合7英寸觸控屏,可在曲面結構上實現單手操作,檢測效率提升300%

0.1mm分辨率:128陣元探頭配合自適應聚焦算法,可清晰識別0.08mm的微裂紋

AI缺陷分類:內置深度學習模型,自動區分孔隙、分層、夾雜物等12類缺陷,誤判率低于0.7%

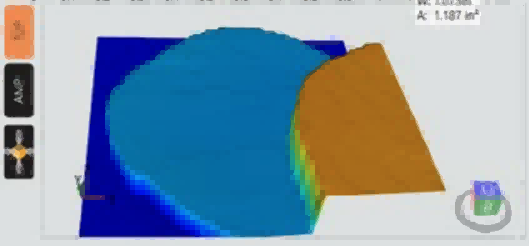

三維成像技術:通過C掃描生成缺陷三維模型,深度測量精度達±0.05mm

作為復合材料無損檢測領域的領跑者,青島縱橫儀器有限公司已為800余家制造企業提供定制化解決方案。公司擁有18項核心優勢技術,檢測服務覆蓋從預浸料鋪層到成品服役的全生命周期。技術團隊自主研發的多模態數據融合系統,可將Dolphicam2的檢測數據與CT掃描、聲發射監測等信息智能關聯,構建起缺陷演化的預測模型。

針對風電葉片、儲氫罐等大型構件,公司創新推出無人機搭載檢測系統,實現50米高空的無接觸式檢測。在2023年某海上風電項目驗收中,該方案成功發現葉片根部0.3mm的隱性裂紋,避免了整機倒塌風險。

如需獲取Dolphicam2產品手冊或預約現場演示,請致電技術服務中心:135-0542-5410。工程師團隊提供24小時在線支持,確保每套設備發揮最大效能。

上一篇: 復合材料內部缺陷分析,方法、技術與應用