復合材料因其輕質、高強、耐腐蝕等優異性能,廣泛應用于航空航天、汽車制造、風電葉片等領域。然而,在其制造和使用過程中,內部可能產生孔隙、分層、纖維斷裂等缺陷,嚴重影響材料性能。如何精準分析這些缺陷?本文將探討復合材料內部缺陷檢測的關鍵技術與應用,并介紹Dolphicam2在無損檢測中的突出優勢。

復合材料的內部缺陷通常分為以下幾類:

孔隙與氣泡:由于樹脂固化不完全或制造工藝不當導致,降低材料力學性能。

分層:層間粘接不良,在受力時易擴展,造成結構失效。

纖維斷裂或扭曲:影響材料的強度和剛度分布。

夾雜物:異物混入材料內部,形成應力集中點。

準確識別這些缺陷,需要借助先進的無損檢測技術。

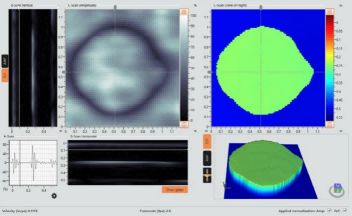

超聲波檢測是復合材料缺陷分析的常用方法,通過高頻聲波在材料中的傳播和反射來判斷內部結構。Dolphicam2采用相控陣超聲技術(PAUT),可實時成像,檢測精度高,適用于復雜曲面結構的檢測。

工業CT掃描能三維呈現材料內部結構,特別適合檢測微小缺陷,但成本較高。

通過熱激勵和紅外相機捕捉材料表面的溫度變化,間接反映內部缺陷。

監測材料在受力時產生的聲波信號,適用于動態載荷下的缺陷監測。

在這些方法中,超聲相控陣技術因其高效、精確、適用范圍廣,成為復合材料檢測的。

Dolphicam2是一款先進的便攜式超聲相控陣檢測設備,在復合材料檢測中具有顯著優勢:

高分辨率成像:采用先進的聚焦算法,清晰顯示材料內部缺陷的尺寸和位置。

便攜高效:輕量化設計,適合現場檢測,提升工作效率。

智能分析:內置AI輔助識別系統,自動標記缺陷,減少人為誤判。

兼容性強:支持多種探頭配置,適應不同復合材料的檢測需求。

案例應用:在風電葉片檢測中,Dolphicam2可快速識別分層和孔隙,避免潛在的結構失效風險。

作為國內復合材料無損檢測領域的專業企業,青島縱橫儀器有限公司提供全面的檢測解決方案,涵蓋超聲、射線、紅外等多種技術。公司代理的Dolphicam2設備以其卓越性能,贏得了航空航天、軌道交通等行業客戶的信賴。

如需了解更多關于復合材料內部缺陷檢測的技術或設備選型,請聯系我們的銷售團隊:135-0542-5410。

通過科學的檢測手段和先進的設備,我們可以確保復合材料的安全性與可靠性,為產業發展保駕護航。