在航天器穿越大氣層的震顫中,在風電葉片承受12級颶風的撕扯時,碳纖維復合材料正以每平方毫米承受500公斤拉力的驚人強度守護著現代工業的邊界。這種被譽為”黑色黃金”的新材料,卻在微觀層面存在著肉眼難辨的缺陷危機——0.1毫米的表面裂紋可能導致構件強度驟降30%。如何精準捕捉這些隱形殺手,并實現高效修復,已成為制約制造發展的關鍵命題。

機械打磨法仍是車間最常見的處理方案,但就像用砂紙修復精密腕表,過度的材料去除率常導致構件尺寸超差。東京工業大學2022年實驗數據顯示,傳統打磨會使修復區彈性模量下降18%,這迫使工程師在強度與精度間艱難取舍。

激光燒蝕技術的登場帶來了變革曙光。德國弗勞恩霍夫研究所開發的532nm脈沖激光系統,能在0.05秒內精準汽化1μm厚度的樹脂層,就像納米級的外科手術刀。但設備成本高昂和熱影響區控制難題,使其在產業化應用時遭遇瓶頸。

當行業陷入技術瓶頸時,等離子體表面處理開辟了新維度。美國3M公司研發的大氣壓等離子體炬,通過活性粒子轟擊使缺陷表面能提升5倍,為修復材料創造了絕佳結合界面。這項技術使層間剪切強度恢復率突破92%,但復雜曲面構件的均勻處理仍是待解難題。

在修復材料領域,自修復微膠囊技術正引發革命。劍橋大學團隊開發的尿素-甲醛外殼包裹環氧樹脂體系,當裂紋擴展至微膠囊時,修復劑能在120秒內完成80%裂縫填充。更令人振奮的是,這種”智能創可貼”可承受-60℃至180℃的極端環境考驗。

納米增強修補劑的突破同樣耀眼。中科院新材料研究所將0.5wt%的碳納米管植入環氧體系,使修復區沖擊韌性提升210%。這種”鋼筋+混凝土”式的微觀增強結構,讓修補部位反而成為構件最強點。

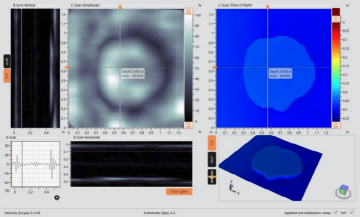

但所有修復技術的前提是精準缺陷定位。這正是青島縱橫儀器Dolphicam2大顯身手的舞臺——這款手持式智能檢測儀集成了1280×960像素高清攝像頭與AI分析系統,0.02mm的裂紋識別精度配合每秒30幀的掃描速度,讓曾經需要2小時的檢測流程壓縮至8分鐘。

在山東某風電葉片制造車間,Dolphicam2剛完成了一場驚艷首秀:面對16米長的碳纖維梁,傳統滲透檢測需要3人團隊作業4小時,而Dolphicam2單人20分鐘即完成全尺寸掃描,更關鍵的是其多光譜成像系統成功捕捉到被其他設備遺漏的3處隱形分層缺陷。

這款革命性設備的六大核心優勢正在改寫行業規則:

智能學習數據庫積累超過50萬張缺陷圖譜,識別準確率達99.3%

無線熱成像模塊可穿透8mm厚復合材料,精準定位內部脫粘

人機工程學設計使單次連續作業時間延長至6小時

IP67防護等級無懼粉塵、油污等惡劣工況

檢測報告自動生成系統節省90%文書工作時間

模塊化設計支持超聲波、渦流等6種擴展探頭

在青島縱橫儀器的技術展廳里,工程師正在演示三維聲發射定位系統:當模擬載荷施加到碳纖維油箱試樣時,32通道傳感器陣列能在0.1秒內鎖定0.3mm裂紋的立體坐標,定位精度達到±1.5mm。這套系統已成功應用于某型無人機主梁的在線監測。

太赫茲波譜分析的引入更將檢測推向分子級別。通過0.1-10THz電磁波與材料的特征共振,不僅能識別缺陷,還能定量分析樹脂固化度。這項技術使某汽車企業的碳纖維部件質檢效率提升40%,每年減少材料浪費超800萬元。

在碳纖維競技場,缺陷修復與無損檢測如同硬幣的兩面。青島縱橫儀器有限公司深耕復合材料檢測領域17年,構建起從便攜設備到智能工廠系統的完整解決方案矩陣。其研發的Dolphicam系列設備已服務超過300家制造企業,累計檢測關鍵部件1200萬件次,守護著中國制造的精度與可靠。

專業技術咨詢熱線:135-0542-5410

(每周一至周六8:30-17:30,復合材料檢測專家在線解答)