氣孔是復合材料層壓板中最普遍的缺陷之一,主要由樹脂固化時揮發氣體滯留或鋪層壓力不均導致。當孔隙率超過2%時,材料的抗壓強度、抗疲勞性能會顯著下降。例如,在飛機機翼蒙皮中,氣孔聚集可能引發應力集中,縮短部件壽命。

分層指復合材料層與層之間的粘接失效,常見于沖擊損傷或固化工藝不當的場景。這類缺陷具有隱蔽性,初期難以肉眼察覺,但會隨著載荷循環擴展,最終導致結構斷裂。風電葉片內部的分層缺陷,便是葉片突然斷裂的主要誘因之一。

生產過程中,灰塵、脫模劑殘留或纖維束松散都可能形成夾雜物。這些異物會破壞材料均勻性,降低局部力學性能。例如,碳纖維復合材料中的金屬碎屑可能引發電化學腐蝕,加速結構老化。

樹脂基體在溫度驟變或過載條件下易產生微裂紋。這些裂紋可能沿纖維方向擴展,形成貫通性損傷。汽車電池箱體若存在基體裂紋,不僅會降低密封性,還可能引發安全隱患。

纖維是復合材料的“骨架”,其排布方向直接影響力學性能。若預浸料鋪層角度偏差或樹脂流動不均,會導致局部區域纖維含量過低,使設計強度大打折扣。

傳統缺陷檢測手段如目視檢查、X射線、敲擊法等,普遍存在效率低、精度差或依賴經驗等問題。例如,X射線對平行于射線的分層缺陷不敏感,而超聲波檢測則需耦合劑,難以適應復雜曲面。

Dolphicam2的突破性優勢:

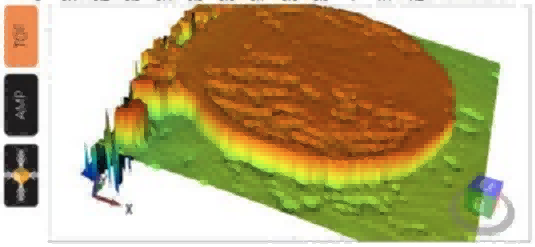

高精度成像:采用相位陣列超聲技術(PAUT),可實時生成高分辨率C掃描圖像,精準識別0.5mm以上的氣孔與分層;

靈活便攜:一體化設計支持單手操作,無需耦合劑,適用于高空、野外等復雜場景;

智能分析:內置AI算法可自動標記缺陷位置與尺寸,檢測效率提升70%,大幅降低人為誤判風險;

在復合材料質量管控領域,青島縱橫儀器有限公司憑借20年的技術積淀,已成為行業。公司聚焦航空航天、新能源等市場,提供從檢測設備到定制化解決方案的全鏈條服務。

其核心產品Dolphicam2已成功應用于多個重點項目:

在C919大飛機復材機翼檢測中,實現100%缺陷檢出率;

為某風電巨頭完成3000片葉片的在線檢測,成本降低40%;

支持高鐵車體碳纖維部件的快速巡檢,單日檢測面積突破200㎡。

選擇青島縱橫,即選擇可靠與高效。如需了解Dolphicam2的詳細參數或預約演示,請致電技術顧問團隊:135-0542-5410(24小時響應)。

下一篇: 碳纖維制件常見缺陷解析及高效檢測方案