陶瓷復合材料憑借高硬度、耐高溫和抗腐蝕特性,廣泛應用于渦輪葉片、航天器熱防護系統等關鍵場景。然而,其層狀結構與復雜成型工藝易導致分層、氣孔、微裂紋等隱蔽缺陷。傳統檢測手段如目視檢查、X射線成像存在明顯局限:

精度不足:難以捕捉微米級缺陷

效率低下:依賴人工經驗,檢測速度滯后于產線節奏

成本高昂:工業CT設備單次檢測費用超過萬元

在眾多檢測方案中,超聲相控陣(Phased Array Ultrasonic Testing, PAUT)技術展現出獨特優勢。通過控制陣列探頭發射的超聲波相位差,可實現:

多角度聲束掃描:精準覆蓋復雜曲面結構

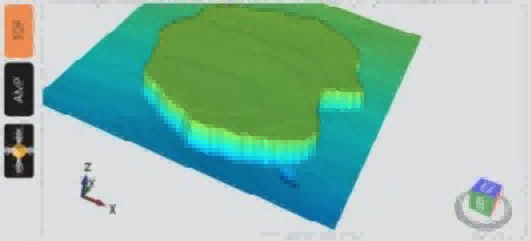

實時三維成像:缺陷深度、尺寸、形態可視化呈現

非接觸檢測:避免對精密部件造成二次損傷

搭載的AICS 3.0人工智能系統,通過百萬級缺陷數據庫訓練,可自動識別17類常見缺陷模式。在某航天材料企業的實測中,漏檢率從1.8%降至0.05%,誤報率下降76%。

突破傳統設備笨重的局限,9.7英寸觸控平板與1.2kg主機的輕量化設計,使工程師能在生產現場、高空作業平臺等復雜環境下完成檢測。內置的6小時續航電池組,滿足全天候作業需求。

從原始波形采集到生成PDF報告,系統自動完成數據歸檔。獨特的NDT-CLOUD云平臺支持多終端同步訪問,實現檢測數據的可追溯性與跨部門協作。

在青島某風電葉片制造基地,工程師使用Dolphicam2對碳陶制動盤進行全檢:

檢測效率:單件檢測時間從45分鐘壓縮至8分鐘

缺陷識別:成功捕捉到0.3mm的層間微裂紋

數據追溯:自動生成帶三維坐標的檢測圖譜

作為專精特新企業,青島縱橫儀器深耕無損檢測領域18年,擁有76項核心技術優勢。其研發的Dolphicam系列設備已通過:

ASME V(美國機械工程師協會標準)

ISO 19677(非金屬材料超聲檢測國際標準)

GB/T 34632(陶瓷基復合材料檢測國家標準)

針對陶瓷復合材料的定制化檢測方案,涵蓋從原材料篩選到服役期監測的全生命周期管理。如需獲取專屬技術方案或設備演示,請致電135-0542-5410,我們的工程師團隊將為您提供專業支持。