當碳纖維成為航空航天、汽車制造和裝備領域的“明星材料”時,一個隱藏的行業痛點正在浮現——材料內部缺陷可能導致結構失效,甚至引發災難性后果。 這種輕如鴻毛卻堅如鋼鐵的新材料,究竟存在哪些致命缺陷?如何通過創新技術實現精準檢測?本文將深度剖析碳纖維生產中的質量隱患,并揭示行業的解決方案。

在預浸料制備或熱壓成型階段,樹脂流動性不足、真空度不達標會導致微米級孔隙。研究顯示,孔隙率超過2%時,材料剪切強度將下降30%-50%。青島縱橫儀器檢測案例顯示,某風電葉片制造商因固化溫度波動0.5℃,導致層間孔隙率激增3倍。

纖維-樹脂界面結合不良是分層的根源。某無人機廠商曾因環境濕度失控,造成預浸料吸濕率超標,最終引發翼梁分層斷裂。實驗室數據表明,界面剪切強度每降低10%,疲勞壽命縮短50%。

自動鋪絲設備的定位誤差超過0.1mm時,纖維取向偏差會顯著改變力學性能。某超跑底盤測試中,5°的纖維角度偏差導致抗扭剛度下降18%。

碳纖維原絲中的催化劑殘留、上漿劑不均勻等問題,可能形成強度薄弱點。某航天部件因0.3mm金屬屑夾雜,在振動測試中發生災難性破壞。

面對這些微米級缺陷的檢測挑戰,傳統超聲檢測存在三大局限:

耦合劑依賴影響檢測效率

曲面構件檢測盲區超過20%

數據分析耗時長達數小時

Dolphicam2紅外熱像儀突破性采用三大創新技術:

脈沖相位熱成像技術(PPT):0.05℃溫差識別能力,精準捕捉2μm級缺陷

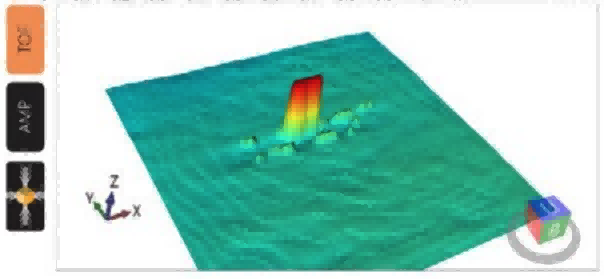

AI輔助診斷系統:實時生成三維缺陷圖譜,檢測效率提升400%

非接觸式全域掃描:10秒完成1㎡曲面構件檢測,精度達±0.1mm

某直升機旋翼制造商采用Dolphicam2后,缺陷檢出率從78%提升至99.7%,返工成本降低60%。其的溫度場建模算法,可穿透8mm厚CFRP材料,準確區分孔隙、分層等7類缺陷。

原材料篩選階段

采用太赫茲波譜分析,0.1秒識別纖維束密度異常

成型過程監控

嵌入式光纖傳感器實時監測溫度-壓力耦合場

成品檢測閉環

Dolphicam2智能檢測站實現100%全檢,數據自動上傳MES系統

某新能源車企建立數字化檢測網絡后,電池箱體良品率從92%躍升至99.5%

青島縱橫儀器有限公司深耕復合材料無損檢測17年,自主研發的Dolphicam系列檢測設備已服務300+制造企業。我們的工程師團隊持有ASNT三級,提供從檢測方案設計到人員培訓的全周期服務。

即刻致電135-0542-5410,獲取專屬檢測方案

(檢測設備參數咨詢請工作時段聯系)