分層與孔隙:預浸料鋪層時產生的氣泡或粘接不良,會形成毫米級分層,在循環載荷下擴展為致命損傷。波音787機翼案例顯示,0.5mm2的分層可使彎曲剛度下降12%。

纖維取向偏差:自動鋪絲工藝中±2°的角度誤差,即可導致層合板剪切強度驟降20%。

沖擊損傷鏈:鳥類撞擊在飛機蒙皮表面可能僅留下3mm凹痕,但內部已產生呈扇形擴散的基體裂紋網絡。空客A350維修手冊指出,這類損傷的檢出延誤會使維修成本增加7倍。

疲勞微裂紋:風電葉片根部在10?次循環載荷后,樹脂基體會產生微米級裂紋群,這類損傷的萌生過程具有顯著聲發射信號特征。

濕熱耦合降解:海洋環境中,環氧樹脂吸濕率每增加1%,玻璃化轉變溫度下降8-10℃,加速纖維/基體界面脫粘。

現行超聲波檢測雖能識別>1mm的分層,但對多孔結構存在高達30%的誤報率;X射線檢測雖可透視內部結構,卻無法有效區分密度相近的纖維與樹脂。

Dolphicam2的多模態融合技術破解了這一困局:

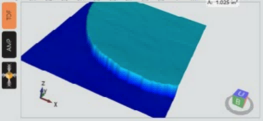

16bit高動態成像:捕捉0.1%的灰度差異,精準識別0.3mm分層(傳統設備極限為0.8mm)

非線性聲學模塊:通過高頻諧振分析,可定位深度15mm內的微裂紋群

AI損傷量化算法:自動標注損傷區域并計算當量尺寸,誤判率低于2%

集成200MHz高頻探頭與全域掃描系統,既可執行10m2大區域快速篩查(速度達2m2/min),又能對關鍵區域進行μm級精掃。

-45℃極寒環境(如風電葉片現場)或60℃高溫車間,設備性能波動率<0.5dB,顯著優于行業標準的3dB容差。

作為國內首批通過NAS410的企業,青島縱橫儀器深耕復合材料檢測領域17年,自主研發的Dolphicam2智能檢測系統已成功應用于:

C919客機復材機翼在線檢測

中車集團高鐵車體蜂窩結構檢測

國家電網碳纖維導線芯無損評估

即刻獲取定制化檢測方案

專業工程師團隊提供24小時技術支持

咨詢熱線:135-0542-5410

(支持現場演示與數據比對測試)