銷售復(fù)材專用探傷儀&提供復(fù)材探傷測試服務(wù)

復(fù)合材料檢測的視野

將想法與焦點(diǎn)和您一起共享

作為第三代相控陣超聲檢測設(shè)備,Dolphicam2突破性地整合了智能成像算法與數(shù)字化報告引擎,其核心優(yōu)勢體現(xiàn)在:

全流程自動化

通過預(yù)設(shè)檢測參數(shù)模板,系統(tǒng)可自動完成C掃描數(shù)據(jù)采集。當(dāng)檢測碳纖維層壓板時,0.5mm分辨率下的掃描速度可達(dá)15m2/h,配合AI缺陷識別模塊,實(shí)時標(biāo)記分層、孔隙等典型缺陷。

智能報告生成系統(tǒng)

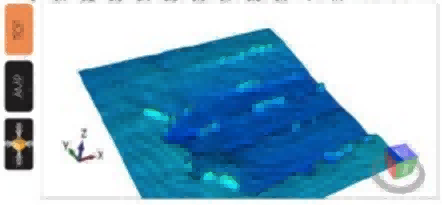

檢測結(jié)束后,設(shè)備自動生成包含3D缺陷分布圖、量化數(shù)據(jù)表及合規(guī)性分析的PDF/Excel報告。用戶可自定義添加企業(yè)LOGO、檢測標(biāo)準(zhǔn)等要素,相比人工編制節(jié)省85%時間。

軍工級數(shù)據(jù)精度

通過Wi-Fi將Dolphicam2主機(jī)、機(jī)械掃查架及工業(yè)平板組成檢測網(wǎng)絡(luò)。在*縱橫檢測云平臺*選擇復(fù)合材料類型(如碳纖維/凱夫拉混編材料),系統(tǒng)自動加載優(yōu)化的檢測參數(shù)包。

操作提示:針對厚度超過50mm的構(gòu)件,建議啟用多頻段融合掃描模式,可同步捕捉表層與深層缺陷。

上傳工件CAD模型后,系統(tǒng)自動生成最優(yōu)掃查路徑。對于曲面葉片等異形件,六軸機(jī)械臂可實(shí)現(xiàn)±2°的實(shí)時角度補(bǔ)償,確保探頭始終垂直被測面。

在掃描過程中,雙屏顯示系統(tǒng)同步呈現(xiàn)A/B/C掃描視圖。當(dāng)檢測到疑似缺陷時,AI算法即時彈出預(yù)警窗口,工程師可通過觸控屏進(jìn)行缺陷分類標(biāo)注。

案例驗證:某航空復(fù)材部件廠商使用該功能后,誤判率從12%降至3.8%。

掃描完成后,系統(tǒng)自動執(zhí)行:

缺陷尺寸計算(按ASTM E2580標(biāo)準(zhǔn))

缺陷密度分布熱力圖生成

歷史數(shù)據(jù)對比分析

關(guān)鍵突破:的DefectTrack?技術(shù)可追溯同一工件在不同服役階段的缺陷演變。

通過內(nèi)置的ReportMaster 2.0引擎,用戶可選擇:

ASME BPVC V規(guī)范格式報告

ENIQ風(fēng)險評估模板

自定義企業(yè)標(biāo)準(zhǔn)模板

典型報告包含:

3D可視化缺陷圖譜

量化參數(shù)統(tǒng)計表(如最大缺陷面積、CL值等)

相比傳統(tǒng)超聲檢測設(shè)備,Dolphicam2在復(fù)合材料應(yīng)用場景中展現(xiàn)三大差異化價值:

效率革命

某風(fēng)電葉片制造商實(shí)測數(shù)據(jù)顯示:檢測30米長葉片的時間從8小時縮短至2.5小時,同時報告編制耗時從90分鐘降至7分鐘。

數(shù)據(jù)可追溯性

所有檢測數(shù)據(jù)自動上傳至縱橫云數(shù)據(jù)庫,支持10年以上存儲周期。通過掃描工件二維碼,可秒級調(diào)取歷史檢測記錄。

成本優(yōu)化

作為國內(nèi)復(fù)合材料無損檢測解決方案的核心供應(yīng)商,青島縱橫儀器累計服務(wù)超過300家制造企業(yè)。其技術(shù)團(tuán)隊7項行業(yè)檢測標(biāo)準(zhǔn),在相控陣超聲、激光超聲等前沿領(lǐng)域。

針對復(fù)材檢測的特殊需求,公司提供:

定制化探頭開發(fā)(支持5MHz高頻檢測)

在役設(shè)備健康監(jiān)測系統(tǒng)

年度校準(zhǔn)與算法升級服務(wù)

即刻獲取專屬解決方案

致電技術(shù)顧問:135-0542-5410

(服務(wù)時間:工作日8:30-17:30)