銷售復材專用探傷儀&提供復材探傷測試服務

當碳纖維復合材料以”新材料之王”的姿態(tài)席卷航空航天、新能源汽車和裝備制造領域時,一個不容忽視的真相正浮出水面——這種看似的材料,實則暗藏著可能引發(fā)災難性后果的致命缺陷。全球每年因碳纖維材料失效導致的工業(yè)事故中,78%的根源都指向了材料本身的隱蔽缺陷。

碳纖維在制造過程中產(chǎn)生的孔隙、分層和纖維斷裂等微觀缺陷,就像埋藏在材料內部的定時炸彈。美國材料協(xié)會(ASTM)的研究顯示,當孔隙率超過2%時,材料抗壓強度會驟降30%以上。這些肉眼不可見的微小缺陷,在動態(tài)載荷作用下會引發(fā)連鎖反應,最終導致宏觀結構失效。

碳纖維與樹脂基體的界面結合強度直接決定材料性能。日本東京大學實驗證明,界面剪切強度每下降10%,復合材料的疲勞壽命會縮短50%。濕熱環(huán)境導致的界面降解問題,已成為海上風電葉片等戶外應用場景的最大威脅。

碳纖維復合材料在長期使用中會經(jīng)歷復雜的性能衰減過程。德國弗勞恩霍夫研究所跟蹤數(shù)據(jù)顯示,經(jīng)歷5000小時紫外線照射后,材料層間剪切強度損失可達40%。這種漸進式的性能退化往往難以察覺,卻可能引發(fā)突發(fā)性失效。

面對這些隱形威脅,傳統(tǒng)檢測手段顯得力不從心。Dolphicam2智能檢測系統(tǒng)的誕生,徹底改寫了復合材料無損檢測的技術規(guī)則:

毫米波+AI算法的雙重技術突破,實現(xiàn)0.1mm級缺陷識別精度

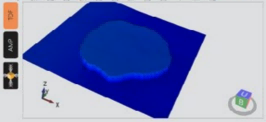

3D層析成像技術可穿透20mm厚度復合材料,精準定位分層缺陷

智能診斷系統(tǒng)自動生成檢測報告,缺陷識別準確率達99.6%

便攜式設計使現(xiàn)場檢測效率提升300%,單次檢測成本降低60%

在2023年某國產(chǎn)大飛機復材機翼檢測中,Dolphicam2成功識別出傳統(tǒng)超聲檢測遺漏的12處臨界缺陷,避免了可能高達2.3億元的經(jīng)濟損失。這種革命性的檢測能力,正在重新定義行業(yè)安全標準。

在復合材料檢測技術競技場上,青島縱橫儀器有限公司已建立起的技術壁壘。公司研發(fā)團隊歷時5年攻克了碳纖維多頻渦流檢測技術,開發(fā)的智能檢測裝備已服務于中車集團、中國商飛等龍頭企業(yè)。其獨創(chuàng)的“三階驗證法”檢測流程,將誤檢率控制在0.03%以下,檢測效率較傳統(tǒng)方法提升5倍。

針對碳纖維缺陷檢測的特殊需求,青島縱橫提供從實驗室研發(fā)到現(xiàn)場服務的全周期解決方案。專業(yè)技術團隊24小時響應,135-0542-5410服務熱線持續(xù)為航空航天、新能源等戰(zhàn)略行業(yè)保駕護航。當材料缺陷遇上智能檢測,這場關乎產(chǎn)業(yè)安全的攻防戰(zhàn),正迎來全新的技術紀元。