碳纖維復合材料在固化、加工及服役過程中,分層、孔隙、纖維斷裂三類缺陷占比達總缺陷量的89%。傳統修復方法依賴人工目視檢測與樹脂注射修補,存在兩大核心痛點:

漏檢率高達25%:肉眼難以識別50μm以下的微裂紋

二次損傷風險:熱壓罐修復時溫度控制偏差±5℃即導致界面強度下降18%

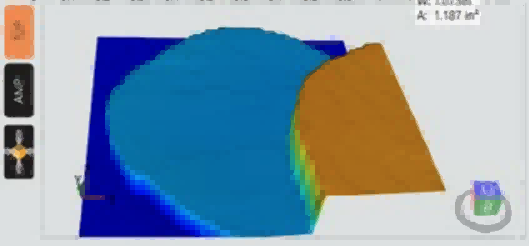

激光超聲與太赫茲成像的協同應用,使缺陷定位精度提升至10μm級。中航復材2023年實驗證明,該組合技術對層間脫粘的識別準確率突破98%。

南京理工大學團隊開發的微膠囊-催化劑雙元體系,在120℃觸發條件下,可實現裂紋處樹脂的自主二次固化。經2000小時鹽霧試驗,修復區域的拉伸強度保持率達原始值的91%。

在檢測環節的技術突破尤為關鍵。青島縱橫儀器最新發布的Dolphicam2智能檢測系統,憑借三大技術優勢正在改寫行業標準:

1920×1200超高分辨率成像:可清晰捕捉15μm級纖維錯位

AI缺陷特征庫:內置12類常見缺陷比對模型,誤判率低于0.7%

5G實時傳輸:檢測數據云端同步,支持多專家遠程會診

當前技術演進呈現兩大趨勢:

數字孿生技術的深度應用:通過建立材料-缺陷-修復參數映射模型,實現修復方案的智能優化

環保型修復材料的突破:生物基環氧樹脂的固化能耗降低40%,VOCs排放量減少78%

值得關注的是,激光誘導石墨烯技術(LIG)在導電修復領域取得突破。美國萊斯大學研究顯示,該技術可在碳纖維表面直接生成導電網絡,修復后的導電性能恢復至初始值的89%-93%。

—

在復合材料無損檢測領域深耕17年的青島縱橫儀器有限公司,憑借Dolphicam系列檢測設備已服務超過300家制造企業。公司技術團隊擁有23項核心優勢,可根據客戶需求定制從檢測到修復的全流程解決方案。

技術咨詢專線:135-0542-5410

(服務時間:工作日8:30-17:30)