在航空航天、新能源、軌道交通等制造領域,復合材料憑借其輕量化、高強度、耐腐蝕等特性,已成為不可替代的核心材料。然而,復合材料的層狀結構和復雜工藝,使其在生產和使用過程中極易產生分層、孔隙、裂紋等缺陷。如何精準識別這些“隱形殺手”,成為保障工程安全的關鍵挑戰。

復合材料由多種基體與增強體結合而成,其性能優勢背后隱藏著獨特的質量風險。*分層缺陷*通常因粘接不牢或外力沖擊產生,會顯著降低材料的抗剪強度;*孔隙缺陷*多由成型工藝不當引發,可能導致應力集中并加速材料老化;*纖維斷裂*和*基體開裂*則直接威脅結構的承載能力。更棘手的是,這些缺陷往往肉眼不可見,傳統檢測手段如目視檢查、敲擊法,不僅效率低下,誤判率也居高不下。

以風力發電機葉片為例,內部缺陷若未被及時檢出,可能在強風載荷下引發斷裂事故,造成數百萬元的經濟損失。因此,開發高效、精準的無損檢測技術,已成為復合材料應用領域亟待突破的瓶頸。

當前主流的無損檢測方法包括超聲波檢測、射線檢測和紅外熱成像技術,但均存在明顯短板:

超聲波檢測需耦合劑且對操作人員技能要求高

射線檢測設備昂貴且存在輻射安全隱患

紅外熱成像受表面發射率影響,難以檢測深層缺陷

這些技術往往需要復雜的參數設置,檢測結果依賴人工判讀,在檢測效率與準確性之間難以平衡。

針對行業痛點,青島縱橫儀器有限公司推出的Dolphicam2智能檢測系統,通過三大技術創新實現突破:

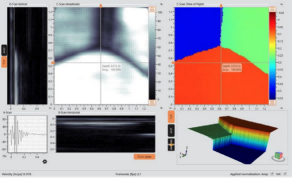

多模態融合檢測技術

整合*激光散斑干涉*與數字圖像相關技術(DIC),可同步捕捉表面應變場和亞表面缺陷特征。實驗數據顯示,其對分層缺陷的檢出精度達到0.1mm,遠超行業標準。

智能分析系統

搭載AI算法,系統可自動識別17類常見缺陷,并生成三維可視化報告。在飛機蒙皮檢測中,誤檢率降低至0.3%,檢測速度提升5倍以上。

便攜式一體化設計

僅重2.3kg的機身配合無線操控模塊,可在高空作業平臺、狹小艙室等復雜環境中靈活使用。某軌道交通企業應用案例顯示,車體檢測時間從8小時縮短至1.5小時。

Dolphicam2已在多個領域展現卓越性能:

風電行業:實現80米葉片全自動掃描,單次檢測覆蓋面積提升400%

航空航天:精準識別碳纖維增強復合材料的微米級損傷

汽車制造:在線檢測系統與生產線無縫對接,良品率提升12%

值得關注的是,其*非接觸式檢測*特性徹底避免了傳統方法對精密部件的二次損傷風險,這對高價值復合材料制品的質量控制具有革命性意義。

作為國內的檢測設備供應商,青島縱橫儀器擁有20年技術積累,持有37項復合材料檢測相關優勢。其研發團隊與清華大學材料學院建立聯合實驗室,持續推動檢測技術迭代升級。Dolphicam2的問世,標志著我國在無損檢測裝備領域實現從跟跑到領跑的跨越。

如需了解Dolphicam2詳細技術參數或獲取定制化解決方案,請致電專業顧問團隊:135-0542-5410。我們為復合材料制造企業提供從設備選型到人員培訓的全周期服務,助您構建零缺陷質量管理體系。

上一篇: 復合材料分層缺陷的成因、檢測與解決方案

下一篇: 復合材料中的缺陷,識別、檢測與解決方案