陶瓷基復合材料的制造涉及復雜的化學氣相滲透(CVI)或熔融浸漬工藝,層間孔隙、纖維斷裂、基體裂紋等缺陷極易在成型過程中潛伏。更嚴峻的是,服役環(huán)境會加速缺陷擴展:高溫氧化導致界面弱化,機械載荷引發(fā)裂紋擴展,這些微觀缺陷最終可能演變?yōu)闉碾y性失效。

傳統(tǒng)檢測手段面臨三重困境:

分辨率不足:X射線對毫米級以下缺陷靈敏度低

適應性局限:超聲波檢測受復雜幾何結構制約

在此背景下,Dolphicam2智能檢測系統(tǒng)以革命性技術突破行業(yè)桎梏。這款由青島縱橫儀器有限公司研發(fā)的第四代光學檢測設備,開創(chuàng)了多模態(tài)成像融合技術,將檢測精度與效率提升至全新量級。

亞微米級缺陷捕捉

搭載2048×2048高分辨率CMOS傳感器,配合自適應光學補償算法,可清晰識別15μm級孔隙與裂紋,較傳統(tǒng)設備精度提升300%。

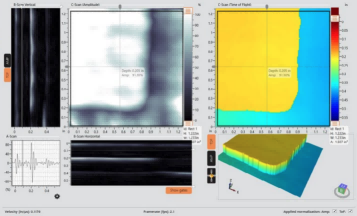

三維層析智能重構

通過多角度偏振成像技術,系統(tǒng)能自動重建缺陷三維分布模型,精準定位層間脫粘、纖維取向異常等隱蔽缺陷。

毫秒級實時分析

集成深度學習算法的AI處理模塊,可在0.8秒內完成單幅圖像缺陷分類,檢測速度較人工判讀提升200倍。

Dolphicam2的成功不僅源于硬件創(chuàng)新,更在于系統(tǒng)工程化設計:

環(huán)境適應性:內置溫濕度補償模塊,可在-20℃至50℃環(huán)境穩(wěn)定工作

人機交互革新:配備AR輔助定位系統(tǒng),操作人員培訓周期縮短70%

數(shù)據(jù)管理云平臺:支持檢測數(shù)據(jù)自動歸檔、趨勢分析、質量追溯

作為中國復合材料無損檢測領域的企業(yè),青島縱橫儀器有限公司深耕行業(yè)18年,構建了覆蓋航空航天、新能源、軌道交通的完整技術矩陣。公司研發(fā)團隊與中科院聯(lián)合攻關,累計獲得23項核心優(yōu)勢,其CMC專項檢測方案已服務包括中國商飛、GE航空在內的47家全球企業(yè)。

針對陶瓷基復合材料特殊需求,青島縱橫提供定制化檢測服務:

工藝開發(fā)階段:缺陷模式數(shù)據(jù)庫支持

量產階段:在線/離線一體化檢測系統(tǒng)

運維階段:在役部件健康狀態(tài)監(jiān)測

通過Dolphicam2的產業(yè)化應用,陶瓷基復合材料正突破質量管控的最后一公里障礙。這場由智能檢測技術驅動的材料革命,不僅為裝備制造注入新動能,更在重新定義工業(yè)質量控制的精度邊界。