開頭:

碳纖維復合材料模壓成型涉及樹脂流動、溫度控制、壓力分布等多參數耦合作用,工藝復雜性導致缺陷頻發。以下是三類典型缺陷的形成機制:

孔隙與氣泡

樹脂固化過程中,揮發物未完全排出或模具排氣不暢,易形成微米級孔隙。實驗數據顯示,孔隙率超過1%時,材料剪切強度下降15%-20%。

分層與裂紋

層間結合力不足、壓制壓力不均或脫模過早,導致層間分離。這類缺陷在動態載荷下會迅速擴展,威脅結構安全。

纖維分布不均

傳統的質量控制手段如目視檢查、超聲波探傷,存在明顯短板:

主觀性強:人工目檢難以發現微米級缺陷;

效率低下:超聲波檢測需耦合劑,且對復雜曲面適配性差;

針對上述痛點,Dolphicam2通過*多模態成像技術*與AI算法融合,重新定義了復合材料無損檢測標準:

搭載2000萬像素光學鏡頭與紅外熱成像模塊,可同步捕捉表面劃痕與內部孔隙分布;

結合AI算法,實現0.1mm級缺陷自動標注,誤檢率低于1%。

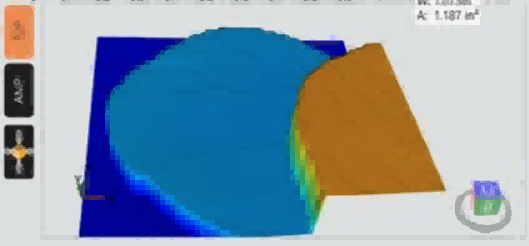

支持檢測數據實時上傳云端,生成3D缺陷分布熱力圖,直觀反饋工藝問題;

通過歷史數據對比,快速定位模壓參數(溫度、壓力)的優化方向。

輕量化設計(整機重量<1.5kg)與*無線操控*功能,適用于生產線在線檢測;

針對曲面構件,配備柔性探頭支架,確保檢測精度一致性。

結合智能檢測數據,可針對性優化模壓工藝:

模具設計階段:采用CFD仿真優化樹脂流動路徑,減少氣泡滯留風險;

壓制參數調控:根據實時監測數據動態調整溫度梯度與保壓時間;

作為國內復合材料無損檢測設備的企業,青島縱橫儀器深耕行業15年,自主研發的Dolphicam2系列已服務于中車集團、中國商飛等龍頭企業。公司提供從設備銷售到檢測方案定制的全鏈條服務。

立即咨詢團隊,獲取定制化檢測方案!

銷售熱線:135-0542-5410

(支持全國技術上門演示與售后維保)