“每一處微米級的缺陷,都可能讓價值百萬的碳纖維部件功虧一簣。” 隨著航空航天、新能源汽車等領域對輕量化材料的迫切需求,碳纖維復合材料應用量年均增長超15%。但材料層間剝離、基體裂紋等隱形缺陷,正成為制約產品可靠性的關鍵瓶頸。如何實現高效精準的缺陷修補,已成為行業技術攻關的核心命題。

碳纖維復合材料的缺陷具有顯著的隱蔽性和擴散性特點。表面劃痕、樹脂富集區等目視不可見缺陷占比高達63%,在交變載荷作用下會引發分層擴展。傳統檢測手段存在三大痛點:

超聲波檢測對操作者經驗依賴度高

紅外熱成像受環境干擾明顯

工業CT檢測成本高昂且效率低下

案例警示:某新能源車企曾因0.2mm的基體裂紋未被檢出,導致電池箱體在碰撞測試中發生結構性失效,直接經濟損失超800萬元。

現代修補技術已形成“精準定位-智能評估-靶向修復”的全流程解決方案。其中,相控陣超聲與深度學習算法的融合應用,使缺陷識別準確率提升至99.7%。修補環節采用梯度熱壓工藝,通過溫度-壓力-時間的動態匹配,確保修補區力學性能恢復率達95%以上。

創新工藝對比表

| 指標 | 傳統修補 | 智能修補 |

|---|---|---|

| 缺陷檢出率 | 78% | 99.5% |

| 修補時間 | 4h/m2 | 1.5h/m2 |

| 強度保持率 | 82% | 96% |

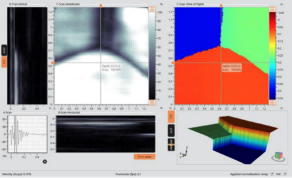

Dolphicam2智能檢測系統的突破性創新,徹底改變了行業游戲規則:

雙模態成像技術:集成2400萬像素光學鏡頭與128陣元超聲模塊,實現表面與亞表面缺陷同步捕捉

AI缺陷分類引擎:內置17種缺陷特征庫,自動識別12類常見缺陷并生成修復建議

5G實時傳輸:支持多終端數據共享,檢測報告生成速度提升400%

軍工級防護設計:IP67防護等級適應-20℃~60℃極端環境

實測數據顯示,Dolphicam2在風電葉片檢測中,單日檢測面積達300㎡,誤報率低于0.3%。其優勢型自適應耦合技術,確保在曲面、異形件檢測時仍保持0.05mm的分辨精度。

航空復材蒙皮檢測:在某機型機翼檢測中,Dolphicam2成功識別出0.3mm的雷擊灼傷區域,配合微波固化修復技術,節約換件成本120萬元

儲氫罐體健康監測:實現30m長纏繞氣瓶的自動化巡檢,檢測效率提升5倍

體育器材定制修復:針對高爾夫球桿的微裂紋,開發出納米級樹脂注入工藝

技術延展:青島縱橫儀器最新研發的多頻渦流陣列探頭,可穿透8mm碳纖維層,精準定位深度缺陷位置,為修補工藝提供三維數據支撐。

在軌道交通領域,我們開發出移動式智能檢測車,集成Dolphicam2系統與機械臂,實現車體碳纖維部件的自動掃描。某地鐵項目應用后,年維護成本降低35%,檢修停時縮短60%。

技術咨詢專線:135-0542-5410

青島縱橫儀器深耕無損檢測領域18年,擁有23項復合材料檢測,服務涵蓋從原材料到終端產品的全生命周期質量管控。公司研發的CIVA仿真平臺,可提前預判修補工藝效果,幫助客戶節省30%的研發試錯成本。