碳纖維復合材料因其高強度、輕量化和耐腐蝕性,在航空航天、汽車制造、體育器材等領域得到廣泛應用。然而,碳纖維制件在生產和使用過程中容易出現各種缺陷,影響其性能和安全性。本文將深入分析碳纖維制件的常見缺陷類型、成因及檢測方法,并介紹先進的Dolphicam2檢測設備如何提升缺陷識別效率,確保產品質量。

在樹脂固化過程中,如果排氣不充分或樹脂流動性不佳,容易形成孔隙或氣泡。這些缺陷會降低材料的力學性能,尤其是層間剪切強度。

碳纖維復合材料通常由多層纖維布疊加而成,如果層間粘接不良或受到沖擊,可能發生分層。此外,纖維與樹脂的界面結合不牢也會導致脫粘問題。

在制造過程中,如果纖維鋪層不均勻或受到機械損傷,可能導致纖維斷裂或錯位,影響制件的整體強度和剛度。

樹脂過多或過少都會影響復合材料的性能。樹脂富集區可能導致局部脆化,而樹脂貧乏區則可能降低纖維的承載能力。

包括劃痕、凹坑、樹脂堆積等,雖然部分缺陷不影響結構強度,但可能影響外觀或長期耐久性。

纖維質量不佳(如纖維束不均勻、含雜質)

樹脂固化特性不穩定(如固化溫度、時間控制不當)

鋪層設計不合理(如纖維方向錯誤)

固化壓力不足(導致孔隙率增加)

模具表面粗糙(影響制件表面質量)

長期濕熱環境(導致樹脂老化、分層)

機械沖擊或疲勞載荷(引發微裂紋擴展)

適用于表面缺陷檢測,但無法發現內部問題。

可檢測分層、孔隙等內部缺陷,但對操作人員技術要求較高。

適用于纖維分布、樹脂含量分析,但設備成本高且存在輻射風險。

通過熱傳導差異識別缺陷,適合大面積快速檢測,但分辨率有限。

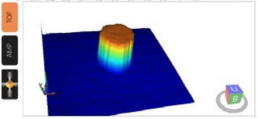

Dolphicam2是一款高精度、便攜式的無損檢測設備,結合偏振成像和深度學習算法,可快速識別碳纖維制件的分層、孔隙、纖維取向等缺陷,具有以下優勢:

非接觸檢測,避免對材料造成二次損傷

高分辨率成像,清晰顯示微米級缺陷

智能分析軟件,自動標記缺陷位置,提高檢測效率

適用于復雜曲面,適應不同形狀的碳纖維部件

優化原材料選擇:選用高質量碳纖維和匹配的樹脂體系。

嚴格控制工藝參數:確保固化溫度、壓力和時間符合標準。

引入自動化檢測:采用Dolphicam2等先進設備進行在線質量監控。

加強人員培訓:提高操作人員的技能水平,減少人為失誤。

作為國內的復合材料檢測設備供應商,青島縱橫儀器有限公司提供Dolphicam2、超聲波探傷儀、X射線檢測系統等全套解決方案,幫助客戶提升碳纖維制件的質量管控能力。

咨詢熱線:135-0542-5410,獲取專業檢測方案!