2021年6月,一架商用直升機在飛行過程中突然失控墜毀,事故調查顯示,機身碳纖維復合材料的內部脫粘缺陷是導致結構失效的直接原因。這一事件再次將復合材料的安全性問題推向風口浪尖——輕量化與高強度的優勢背后,若質量控制存在疏漏,缺陷可能成為致命隱患。

復合材料廣泛應用于航空航天、風力發電、軌道交通等領域,但其制造工藝復雜,易產生分層、孔隙、纖維斷裂等缺陷。以下是近年因缺陷導致重大事故的典型案例:

航空領域:波音787“夢幻客機”電池艙火災事件

2013年,多架波音787因鋰電池艙的復合材料隔熱層存在固化不足問題,導致高溫下材料熱失控,引發艙內起火。美國聯邦航空管理局(FAA)隨后強制要求全機隊停飛整改,直接損失超6億美元。

風電行業:葉片斷裂引發的連鎖反應

2020年,某風電場因葉片根部玻璃纖維增強層出現疲勞裂紋,導致長達60米的葉片在強風中斷裂。事故不僅造成設備損毀,斷裂碎片更擊中附近變電站,引發區域性斷電。

軌道交通:高鐵車體復合材料分層事故

復合材料的性能高度依賴工藝一致性,而缺陷往往在制造或使用中悄然形成:

制造階段:樹脂分布不均、鋪層角度偏差、固化溫度失控等問題,可能直接導致孔隙率超標或界面結合弱化;

使用階段:外部沖擊、疲勞載荷、濕熱環境等因素,會加速微裂紋擴展,最終引發災難性斷裂。

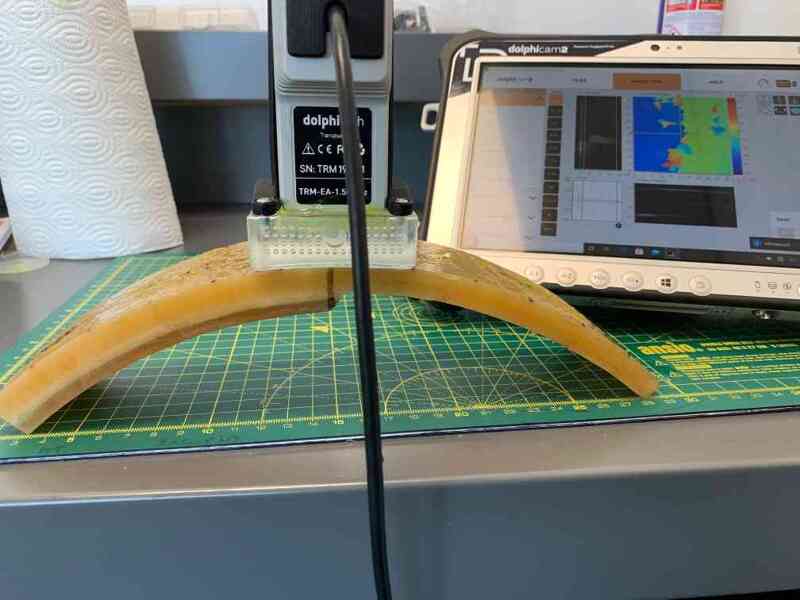

要避免缺陷導致的事故,關鍵在于提前發現、精準評估。傳統超聲檢測和X射線技術存在效率低、成本高、對操作人員依賴性強等短板。而新一代智能設備如DolphiCam2,正通過技術創新解決行業痛點:

多模態融合檢測:結合激光剪切散斑與紅外熱成像技術,可同時檢測表面裂紋和內部脫粘缺陷,精度達0.1mm;

AI智能判讀:內置算法自動標記可疑區域,減少人為誤判風險,檢測效率提升3倍以上;

便攜化設計:重量僅2.3kg,適用于高空葉片、機翼等復雜場景的現場檢測。

復合材料缺陷管理需貫穿全生命周期:

制造端:采用自動化鋪放設備和在線監測系統,從源頭控制孔隙率與纖維取向;

運維端:建立定期無損檢測制度,利用DolphiCam2等設備實現缺陷動態監控;

標準端:推動行業規范升級,明確不同應用場景下的缺陷容限閾值。

—

青島縱橫儀器有限公司深耕復合材料無損檢測領域18年,自主研發的DolphiCam2系列設備已服務于中國商飛、金風科技等龍頭企業。針對風電、航空、軍工等領域的檢測需求,公司提供定制化解決方案,技術團隊支持現場演示與操作培訓。

立即咨詢:135-0542-5410,獲取復合材料缺陷檢測完整方案!