在現代工業中,復合材料因其輕量化、高強度、耐腐蝕等優勢,廣泛應用于航空航天、汽車制造、風力發電等領域。然而,復合材料的制造和服役過程中,可能因工藝、環境或人為因素產生各類缺陷,影響其性能與安全性。如何高效、精準地識別這些缺陷,成為行業關注的重點。本文將詳細介紹復合材料常見缺陷類型及其產生原因,并探討先進的檢測手段,如Dolphicam2紅外熱像儀在無損檢測中的優勢。

分層是指復合材料層與層之間因粘接不良或受力不均導致的分離現象。常見于層壓結構中,如碳纖維增強塑料(CFRP)或玻璃纖維增強塑料(GFRP)。

產生原因:

制造工藝問題:如樹脂固化不完全、鋪層不均勻、壓力不足等。

外部沖擊:如機械碰撞、工具掉落等導致層間應力集中。

環境因素:濕熱循環導致樹脂膨脹收縮,削弱層間結合力。

孔隙是復合材料內部因氣體滯留形成的微小空洞,降低材料的力學性能和耐久性。

產生原因:

樹脂固化不完全:固化溫度或時間不足,導致氣體無法完全排出。

真空袋密封不良:在真空灌注過程中,空氣滲入未完全排除。

纖維浸潤不均:樹脂未充分滲透纖維,形成局部干燥區。

纖維作為復合材料的主要增強體,若出現斷裂或排布錯亂,會大幅降低材料強度。

產生原因:

制造過程中的機械損傷:如鋪層時過度拉伸或擠壓纖維。

固化收縮應力:樹脂固化時產生內應力,導致纖維變形。

服役過載:超出設計載荷的應力導致纖維斷裂。

樹脂分布不均會影響復合材料的整體性能,富膠區易脆化,貧膠區則可能降低粘結強度。

產生原因:

手工鋪層工藝不穩定:樹脂涂布不均或纖維排布不當。

固化壓力控制不佳:壓力過高或過低影響樹脂流動。

復合材料中混入異物(如金屬碎屑、灰塵等),可能成為應力集中點,誘發裂紋擴展。

產生原因:

原材料污染:纖維或樹脂中混入雜質。

生產環境不潔:工作臺或模具未清潔干凈。

傳統的檢測方法(如超聲波、X射線)雖有效,但存在效率低、成本高、操作復雜等問題。而紅外熱成像技術憑借非接觸、快速、大面積掃描等優勢,成為復合材料無損檢測的新選擇。

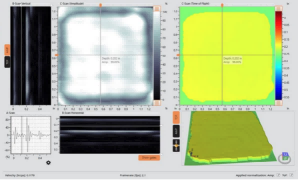

高靈敏度熱成像:可檢測微小溫差,精準識別分層、孔隙等缺陷。

實時成像分析:搭配智能軟件,快速生成缺陷分布圖,提高檢測效率。

便攜易操作:輕量化設計,適用于現場檢測,無需復雜培訓。

兼容多種材料:適用于碳纖維、玻璃纖維、蜂窩結構等多種復合材料。

在復合材料無損檢測領域,青島縱橫儀器有限公司憑借先進的技術與豐富的行業經驗,為客戶提供Dolphicam2等檢測設備及定制化解決方案。我們的團隊致力于幫助客戶提升產品質量,確保復合材料的安全性和可靠性。

如需了解詳情或咨詢設備,歡迎致電:135-0542-5410