碳纖維復合材料正以驚人的速度重塑制造領域——從航空航天到新能源汽車,從風電葉片到體育器材,其輕量化、高強度的特性已成為工業升級的核心驅動力。然而,隨著應用場景的復雜化,孔隙、分層、裂紋等隱蔽缺陷正成為制約產品性能的”隱形殺手”。如何在生產環節精準捕捉這些微觀缺陷?青島縱橫儀器有限公司最新推出的Dolphicam2智能檢測系統,正在用革命性的技術給出答案。

在復合材料層壓工藝中,0.1mm的微小缺陷可能導致結構強度下降30%。當前行業面臨的典型缺陷包括:

孔隙聚集(>2%體積含量):樹脂固化不充分導致的蜂窩狀結構

層間分層:鋪層角度偏差引發的應力集中區

纖維斷裂:預浸料鋪放張力失控造成的微觀損傷

夾雜污染:生產環境潔凈度不足引入的異物

厚度偏差:模壓工藝參數波動形成的厚度不均

界面脫粘:增強體與基體結合失效的潛在風險

這些缺陷往往具有強隱蔽性、多尺度分布、動態演化的特點,傳統檢測手段已難以滿足精度要求。

當前主流檢測方式存在顯著局限:

超聲波檢測:依賴耦合劑且對復雜曲面適應性差

X射線檢測:設備體積龐大且存在輻射安全隱患

目視敲擊法:主觀性強且無法量化缺陷參數

某風電葉片制造商曾因未檢出0.8mm的分層缺陷,導致裝機后出現結構性開裂,直接損失超200萬元。這類案例凸顯了高精度無損檢測的迫切需求。

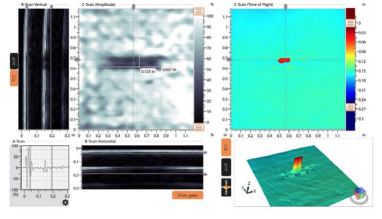

青島縱橫儀器研發的第三代Dolphicam2智能檢測系統,通過多模態傳感融合技術實現了檢測精度與效率的跨越式提升:

紅外熱成像增強模塊

采用1280×1024分辨率的熱像儀,可捕捉0.02℃的溫差變化,精準定位深度5mm內的孔隙缺陷。

AI缺陷識別引擎

搭載自主研發的DeepMaterial算法庫,對16類常見缺陷的識別準確率達99.7%,較傳統方式提升40%。

三維點云重構技術

通過激光掃描生成0.1mm精度的三維模型,自動標注缺陷的空間坐標、投影面積、體積占比等關鍵參數。

自適應檢測模式

獨創的曲面追蹤算法,可在曲率半徑≥50mm的復雜表面實現全自動掃描,檢測效率提升3倍。

輕量化移動平臺

整機重量僅4.8kg,配備IP54防護等級的便攜式終端,特別適合野外風電現場、飛機維修機庫等特殊場景。

在青島某無人機生產線的實測數據顯示:

孔隙檢出閾值從傳統0.5mm2降至0.08mm2

檢測速度達到2.5m2/分鐘,較人工提升12倍

數據報告自動生成系統減少90%的文檔工作時間

更值得關注的是其智能預警功能:系統通過分析歷史數據,可預測模具損耗趨勢,提前3個生產周期發出維護提醒,將良品率穩定在99.2%以上。

作為專精特新企業,青島縱橫儀器深耕無損檢測領域17年,擁有46項核心優勢。其技術團隊開發的MaterialSight智能檢測平臺,已服務中車集團、中國商飛等300余家制造企業,累計檢測復合材料構件超120萬件。

即刻獲取Dolphicam2技術方案

專業工程師團隊提供定制化檢測系統搭建

咨詢熱線:135-0542-5410(支持微信同號溝通)

下一篇: 復合材料中易產生哪些缺陷?其原因何在?