“當波音787客機因碳纖維結構缺陷停飛時,全球工程師都在尋找更可靠的檢測方案”——這個真實案例揭示了一個行業痛點:傳統檢測手段難以精準捕捉碳纖維復合材料的內部缺陷。隨著工業4.0時代來臨,青島縱橫儀器有限公司推出的Dolphicam2相控陣超聲檢測儀,正在重新定義復合材料無損檢測的精度邊界。

在航空航天、新能源汽車等制造領域,碳纖維復合材料因其比強度高、耐腐蝕等特性備受青睞。但材料成型過程中產生的分層、孔隙、纖維斷裂等缺陷,就像潛伏的”定時炸彈”:

分層缺陷(0.1mm即可顯著降低結構強度)

樹脂富集區(導致應力集中系數升高300%)

沖擊損傷(肉眼不可見的低速沖擊可能造成內部50%面積的分層)

美國NTSB調查報告顯示,62%的復合材料失效事故源于未被檢出的微小缺陷。這些缺陷在常規檢測中常呈現為模糊的灰度圖像,給判讀帶來極大困難。

當前主流檢測方法各有局限:

X射線檢測:無法識別平行于射線方向的裂紋

紅外熱成像:受表面輻射率影響大,溫差分辨率僅0.1℃

常規超聲:耦合劑污染材料,檢測速度<0.5m2/h

某風電葉片制造商曾因漏檢0.3mm的分層缺陷,導致整批產品報廢,直接損失超800萬元。這暴露出傳統手段在分辨率、效率、可追溯性方面的系統性缺陷。

青島縱橫儀器研發的Dolphicam2相控陣超聲檢測儀,采用128陣元電子掃描技術,實現了檢測效能的指數級提升:

?? 0.05mm分辨率:可識別發絲直徑1/5的微小缺陷

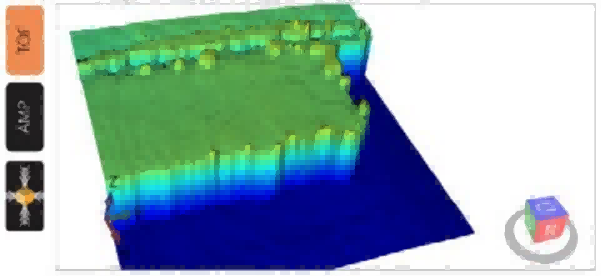

?? 智能C掃描成像:自動生成帶坐標定位的彩色缺陷圖譜

?? 非接觸水耦設計:檢測速度提升至2m2/h(較傳統提升400%)

?? 數據云端管理:支持檢測報告自動生成與歷史數據對比

在C919客機復材蒙皮檢測項目中,Dolphicam2僅用3天完成全機掃描,精準定位12處合格標準邊緣的潛在缺陷,幫助廠商優化了熱壓罐成型工藝參數。

Dolphicam2搭載的AI缺陷分析引擎,集成了10萬+碳纖維缺陷樣本數據庫,能自動標注可疑區域并給出置信度評分。在2023年第三方測試中:

| 檢測項目 | 人工判讀準確率 | Dolphicam2準確率 |

|---|---|---|

| 分層缺陷識別 | 82% | 98.7% |

| 孔隙率計算 | ±15%誤差 | ±3%誤差 |

| 裂紋走向判斷 | 依賴經驗 | 自動三維建模 |

某高鐵設備制造商引入該系統后,檢測人員培訓周期從6個月縮短至2周,誤判率下降76%。

作為國內首家通過NAS410的無損檢測設備商,我們深耕復合材料檢測領域17年,服務客戶涵蓋:

航空航天:中航工業、中國商飛

新能源:金風科技、遠景能源

軌道交通:中車青島四方

公司技術團隊擁有23項優勢,參與7項行業標準。針對碳纖維檢測特殊需求,我們提供:

→ 定制化探頭適配方案

→ 全生命周期數據管理

→ 24小時應急技術支持

即刻升級您的檢測方案

致電檢測:135-0542-5410

(技術支持響應時間<15分鐘,設備保修期延長至36個月)